|

销售热线:13347172188 地址:内蒙古包头市昆区河西工业区豪门国际厂区 网址://www.nyxmtlm.com 邮箱:bgsteeltube@163.com |

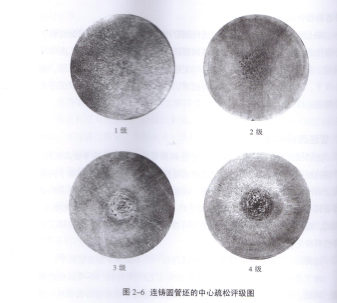

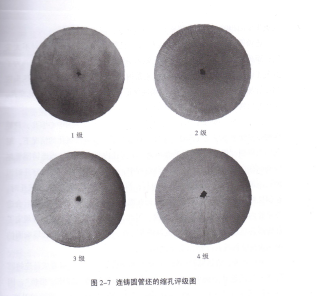

管坯质量缺陷及其预防-管坯的低倍组织缺陷-管坯疏松和缩孔连铸圆管坯的疏松和缩孔存在于连铸圆管坯中心部分的等轴晶区内。管坯疏松是因铸坯在凝固过程中的超前晶粒作用,液态金属运动基于向凝固方向冷却产生收缩而受到了阻碍,或是因管坯在液态部分下沉的晶粒妨碍着铸坯的补缩而形成的。当疏松达到一定程度时,铸坯就会出现缩孔。 因此,连铸圆管坯的疏松和缩孑L是不可避免的管坯质量缺陷,是连铸工艺特性所决定的。 连铸圆管坯的缩孔在管坯中呈断续存在,并不贯穿于整支管坯中。 由于连铸圆管坯的疏松和缩孔是连铸工艺所固有的、不可避免的缺陷,因此,也就不可能予以消除。比较理想的情况应该是连铸圆管坯中应有较低级别的疏松和缩孔。连铸圆管坯的疏松评级图见图2-6。连铸圆管坯的缩孔评级图见图2-7。

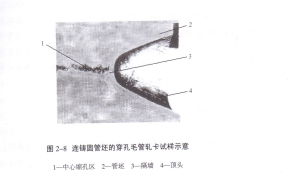

值得一提的是,分布密度比较均匀、弥散度高的连铸圆管坯中心疏松,对于斜轧穿孔过程不但没有危害,反而是有利的。这是因为存在中心疏松的连铸圆管坯在进行斜轧穿孔时,可以减小对顶头的压力;同时合适的连铸圆管坯中心疏松也不会对钢管的内表面质量产生不良影响。一般认为,连铸圆管坯中心部分含有疏松的等轴晶区的面积越大越好,此时柱状晶区相对较小,且等轴晶区的“疏松程度”会比较轻微,连铸圆管坯在斜轧穿孔时不会因柱状晶区发达而导致穿孑L毛管产生内折。 北京科技大学朱景清教授等在某厂的试验,也证实了连铸圆管坯带有比较均匀的疏松和较小的缩孔,对斜轧穿孔毛管的质量并无太大的影响。 试验过程如下:用材质为25Mn5、规格为∮270mm的连铸圆管坯进行人为轧卡试验,然后纵剖穿孔毛管轧卡试样,做宏观拍摄,毛管轧卡试样再经酸洗后进行分析.结果如图2-8所示。

从该轧卡试样可见,在顶头鼻部前端有一条宽度约为5mm的金属带.此金属带将顶头与已经开始开裂的管坯中心缩孔区隔开。这条隔离带称之为“隔墙”。该“隔墙”是因金属流动而造成的,并不是氧化铁皮或其他异物。在管坯斜轧穿孔时,由于“隔墙”的存在,防止了连铸圆管坯中心开裂处的金属发生氧化,从而避免了毛管产生内折、裂纹等缺陷。 从上述试验结果来看,尽管连铸圆管坯的中心疏松是钢水凝固过程中不可避免的管坯质量缺陷,但是由于“隔墙”现象的存在,连铸圆管坯在斜轧穿孔变形过程中并不一定会使毛管产生内折,其关键取决于连铸圆管坯疏松区面积的大小以及疏松和偏心的程度。 连铸圆管坯的中心疏松区面积大,表明管坯的柱状晶区相对不太发达;而疏松区偏向铸坯的某一侧,则表明铸坯的另一侧柱状晶区大。为了避免连铸圆管坯在斜轧穿孔时产生毛管内折,应尽可能保证将穿孔顶头控制在管坯的疏松区范围以内。如果能保证管坯在此条件下进行斜轧穿孔,那么毛管就不太容易产生穿孔内折。 同样,对于连铸圆管坯中存在的不连续且尺寸较小的中心缩孔,只要在加热过程中不与空气接触,斜轧穿孔时金属在没有被氧化的情况下,缩孔可以得到“焊合”,因而毛管不会产生穿孔内折。但是,当连铸圆管坯的端面存在开放形缩孔时,在加热过程中,金属发生氧化,斜轧穿孔时因缩孔不能“焊合”而会造成管端内折;当连铸圆管坯存在过大的缩孔时 在斜轧穿孔过程中,会造成顶头前的孔腔处金属发生氧化,经轧制后会造成荒管内表面形成翘皮状内折裂纹。因此,YB/T 4149 - 2006标准规定了连铸圆管坯允许2级以下的不连续缩孔存在,而不允许连铸圆管坯端面的缩孔及连续的过大(2级以上)的缩孔存在。 前已述及,连铸圆管坯的中心疏松和缩孔的产生,可以看成是连铸圆管坯外层的柱状晶向中心生长,在铸坯中心区相遇而造成“搭桥”,因“搭桥”的存在而阻止了桥上面的钢水向桥下面的钢水凝固收缩的补充。 当桥下面的钢水全部凝固后,就留下了许许多多的小孔隙。由此不难理解,钢水凝固的时间越长,越有利于钢水的补缩。因此,连铸过程中,为了确保铸坯质量,避免产生因过大的钢水凝固行程而引起的不允存在的管坯疏松和缩孔,应该避免采用过大的拉坯速度。方形、八角形和圆形截面的连铸坯,许可拉坯速度υA( m/min)可分别按以下各式计算: υA=300/DF υA=270/DB υA= 240/DY 式中DF、DB、DY——分别为方坯的边长、八角坯的内接圆直径、圆坯的直径,mm。 这些公式适用于在长度为600-800 mm的连续式结晶器中浇注镇静钢。 值得注意的是,近几年冶炼技术和连铸技术得到了快速发展。采用了诸如洁净钢冶炼、中间包冶金、液位控制、电磁搅拌、气一雾冷却、液压压下等技术,拉坯速度与以上公式计算的速度相比有了很大的提高。 连铸圆管坯的中心疏松和缩孔的程度,除与拉坯速度有关以外,还与钢的过热温度、连铸坯的二次冷却条件和钢的化学成分有关。 一般认为,减小连铸圆管坯的柱状晶区面积而增加等轴晶区面积有利于减轻连铸圆管坯的中心疏松程度和减小缩孔。连铸圆管坯的柱状晶区的区域面积随着钢的过热温度的增高而增大。在浇注大断面的连铸圆管坯时.取向结晶的晶粒生长速度比浇注小断面的连铸圆管坯时要快一些、这就使得大断面的连铸圆管坯不仅会在中心等轴区内形成疏松,而且还会使疏松扩展到柱状晶区内。这种柱状晶区内的连铸圆管坯疏松往往会导致连铸圆管坯在柱状晶之间产生裂纹。该裂纹的横向磨片表现主要是蜘蛛网状的形式,这也可能是大断面的连铸圆管坯进行斜轧穿孔时更容易形成内折缺陷的重要原因之一。为了避免连铸圆管坯产生这种内部缺陷,钢的过热温度应降低到使钢水浇铸能够顺利进行的程度,这样就能获得相当大的中心等轴晶区和很小的柱状晶区。 连铸圆管坯的中心疏松程度随着铸坯二次冷却速度的加快而增大,这是因为从液态金属的凝固面上优先形成的晶粒所造成的。这些晶粒在向凝固点方向快速冷却时,抑制着液态金属的运动。因此,为了避免连铸圆管坯产生严重的中心疏松,二次冷却区的水量应尽可能小一些,其下限应以不拉断铸坯为准。此外,小的冷却水量也是避免连铸圆管坯产生冷却应力 裂纹的先决条件。 低合金钢的连铸圆管坯中心疏松要比高合金钢轻微。其原因在于不同的钢种有不同的收缩特性,低合金钢水的流动性比高合金钢水的好一些。 连铸与轧制相结合(连铸+液心压下)可以进一步消除连铸圆管坯的中心疏松和缩孔,同时也可以改善连铸圆管坯的铸态组织。

|